چرا روش سنتی را به روش صنعتی تولید پوشاک تغییر دهیم؟

چرا تولید پوشاک در ایران به صرفه نیست؟ چرا با وجود تلاش زیاد برای تولید محصول رقابتی، باز هم پوشاک ایرانی، گران تر از پوشاک وارداتی می شود؟ روش تولید پوشاک در ایران بر خلاف صنایع تولیدی دیگر کشور، در طی سالیان متمادی بیشترین مقاومت را نسبت به تغییرات و روند صنعتی شدن داشته است. بالغ بر ۹۵% واحدهای تولیدی پوشاک، همچنان با روش های سنتی کار می کنند.

یکی از اصلی ترین و شایع ترین دلایل عدم موفقیت و توسعه، یا نداشتن پیشرفت نسبی این واحدها، دوری از پیشرفت های علمی روز، و عدم توجه به رویکرد صنعتی شدن تولید در این عرصه است.

از آنجا که تولید پوشاک از بازار مد بسیار تاثیر می گیرد، امکان ایجاد تغییرات سریع در برنامه ریزی و کاهش زمان تولید، دارای اهمیت بسیار بالایی است. توانایی تغییرات سریع در برنامه ریزی تولید سبب می شود که بتوان به تغییرات بازار و تقاضای آن با سرعت بیشتری پاسخ داد. در این مطلب، روش صنعتی تولید پوشاک ارایه شده است که بر اساس آن طول مدت جریان تولید به کم ترین زمان ممکن می رسد و امکان تغییر در برنامه ریزی آن وجود دارد.

مقایسه روش تولید پوشاک در ایران و دنیا

یکی از شاخص های بهبود اقتصاد هر کشوری، میزان تولید است که به واسطه آن سایر بخش ها رونق می گیرد. اما در ایران، کلمه تولید همواره با هزار اما و اگر همراه بوده که در سال های اخیر با وجود بحران هایی نظیر تحریم، برخی از سرمایه گذاران را، به ویژه در بخش پوشاک، با مشکل مواجه کرده است.

تولید در عرصه پوشاک یکی از مهم ترین و کارآمدترین بخش های تولید است که علاوه بر داشتن ارزش افزوده بالا، امکان اشتغالزایی گسترده ای را نیز به همراه دارد؛ اما اینکه چرا بیشترین نیاز بازار امروز ایران را کشورهایی نظیر ترکیه و چین تامین میکنند، از آن دست سوالاتی است که تنها یک پاسخ ندارد.

همه می دانیم که بخش اعظم تولید پوشاک ایران، توسط تولیدی هایی صورت می گیرد که بر اساس تجربه به مرحله تولید رسیده اند. صد البته که تلاش این افراد قابل تحسین، و حضور آن ها برای بقای صنعت پوشاک کشور ضروری است، اما تاکید این افراد بر روشهای سنتی و قدیمی، با وجود پیشرفت هایی که در این صنعت صورت گرفته، قابل پذیرش نیست.

در تمام دنیا، تولید به روش صنعتی برای تعیین میزان کیفیت و فناوری، مقوله ای پذیرفته شده است؛ معیاری که امروز در ایران هیچ اثری از آن نیست. البته معدودی از فعالان عرصه پوشاک، روش تولید صنعتی را با بهره گیری از کارشناسان و تکنسین های خارجی، عمدتا ایتالیایی یا ترک، در واحد تولیدی خود اجرایی کرده اند.

ضعف ها و مشکلات تولید پوشاک در ایران

ایران با وجود داشتن پتانسیل قوی در عرصه طراحی و تولید، هنوز نتوانسته نیاز رسمی بازار خود را تامین کند. مشتری ایرانی نیز کیفیت جنس ایرانی را نمی پذیرد. کاملا مشهود است که در طی سال های اخیر، هر ایرانی به دنبال جنس خارجی می رود، اما قطعا نباید مخاطب را در این مساله مقصر دانست؛ مخاطبی که بارها و بارها از کیفیت پایین و نبود فناوری در عرصه پوشاک ایران آسیب دیده است.

در تمام کشورها، توانایی رقابت یکی از قواعد حفظ صنعت است. تعرفه های گمرکی برای واردات لباس نتوانسته است باعث افزایش کیفیت لباس های تولید داخلی شود. گاهی مشاهده می شود که ممنوعیت ورود کالاهای خارجی باعث رسوخ و تنبلی در تولیدکنندگان داخلی شده و کپی های ضعیف و بی کیفیت همان آثار خارجی را تولید می کنند.

عدم ارتباط فضای دانشگاهی و به روز با تولید، و مشکلاتی نظیر تحریم، قاچاق و افزایش قیمت مواد اولیه، وضعیت تولید را ناامن تر و پرخطر می کند. در چنین شرایطی تولید به شیوه های قدیم و سنتی از افت های اصلی فرآیند تولید به حساب می آید.

شرایط تولید سنتی و عوامل تاثیرگذار در شیوه تولید سنتی و صنعتی

در واحدهای تولیدی ایران، روش های تولید به صورت سینه به سینه و نسل به نسل انتقال یافته است. تنها دگرگونی در صنعت تولید پوشاک بر اساس پیشرفت تجهیزات و خرید ابزارهای کاربردی جدید رقم خورده، و هیچ بازنگری علمی روی روش های دوخت و تولید صورت نگرفته است.

فاصله نسل قدیم و جدید در شرایطی شکاف مهمی در صنعت پوشاک ایجاد کرده که کشورهای همسایه نظیر ترکیه آن را تبدیل به فرصتی بی نظیر کرده اند. در ترکیه از قابلیت های هر دو نسل برای برندسازی، تولید و عرضه محصولات به کشورهای دیگر استفاده می کنند.

تولید پوشاک در ایران از خرید گرفته تا تولید و طراحی، همگی به شیوه سنتی صورت می گیرد و نیازمند یک تحول جدی است؛ زیرا روند کنونی، قابلیت ادامه مسیر را ندارد. به طور حتم هر تولیدکننده ایرانی نیاز دارد که با فناوریهای روز دنیا و بهترین متدهای تولید در عرصه تکنولوژی پوشاک آشنا شود.

۱) تاثیر میزان مهارت نیروها در روش صنعتی تولید پوشاک

تولید پوشاک به صورت سنتی، عمدتا وابسته به نیروهای متخصص است. در روش تولید سنتی کیفیت محصول و میزان تولید، رابطه مستقیم با تعداد افراد ماهر شاغل در هر مجموعه تولیدی دارد. به کارگیری این نیروهای ماهر هزینه بالاتر و بیشتری برای تولید دارد. این امر باعث می شود که یک تولیدکننده تمام سود، زیان، ظرفیت تولید و سفارش پذیری و حتی بقای واحد تولیدی را در کارکرد مناسب نیروهای متخصص خود ببیند. متاسفانه این میزان تمرکز بر نیروها سبب سوء استفاده برخی از نیروهای ماهر و ایجاد مشکلات جانبی می شود.

در روش تولید صنعتی علاوه بر افزایش و بهره وری تولید و بالارفتن کیفیت، می توان از نیروهای کم مهارت نیز بدون اینکه کیفیت و یا کمیت تولید دچار مشکل شود، استفاده کرد. در این روش هزینه های پرداختی مستقیم کاهش می یابد و می توان از نیروهای کم مهارت و یا بدون مهارت نیز استفاده کرد. از این رو یکی از مهمترین دغدغه های فکری تولیدکنندگان (بکارگیری نیروی متخصص و ماهر) با اجرای این روش از بین خواهد رفت.

۲) تاثیر زمان مورد نیاز در روش صنعتی تولید پوشاک

یکی دیگر از معضلات تولیدکنندگان طولانی بودن بازه زمانی تولید محصولات است. غالبا برای تولید هر محصول در کم ترین حالت، نیاز به چند روز کاری است. این موضوع باعث می شود که امکان پاسخگویی، تامین برخی سفارشات و یا تقاضاهای بازار، وجود نداشته باشد و تولیدکننده به دلیل از دست دادن این موقعیت ها متضرر شود.

در روش تولید صنعتی هر واحد تولیدی پوشاک، قادر به تولید محصولات و سفارشات در کوتاه ترین زمان ممکن است. همچنین ظرفیت، توان و انعطاف پذیری خط تولید در خصوص پاسخگویی به سفارش ها و تقاضاها بسیار بالا می رود که این امر موجب افزایش رضایتمندی مشتریان و کسب سهم بالاتر و بهتر از بازار خواهد شد.

به عنوان مثال می توان به برند زارا اشاره کرد. برند زارا راه متفاوتی را نسبت به سایر برندهای لباس طی کرده است. بهترین کلمه برای توصیف عملکرد زارا، «سریع» بودن است. معمولا برندهای لباس با شروع هر فصل، مدهای جدید را پیش بینی کرده و برای آن نمونه هایی را تولید می کنند. آن ها زمان بسیاری را برای برنامه ریزی، طراحی منابع و ارایه تولیدات خود صرف می کنند که در اصل برای آن ها نوعی ریسک محسوب می شود. زارا طراحی، تولید، توزیع و فروش نمونه های خود را تنها در ۴ هفته تمام می کند. این مدت زمان در مقایسه با چند ماهی که رقبای زارا صرف این کارها می کنند، قابلیت بسیار خوبی محسوب می شود و کاملا مشخص است که چرا این برند با کلمه سریع توصیف می شود.

فیلم زیر تاریخچه و روند شکل گیری برند زارا را نمایش می دهد.

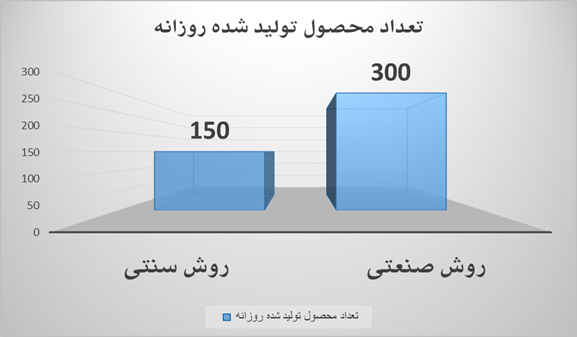

در صورت دارا بودن تیم طراحی قوی، زمانبرترین آیتم این چرخه، پروسه تولید خواهد بود. در مقایسه تولید به روش صنعتی و سنتی، میزان تولید در واحد زمانی یکسان (بطور مثال روزانه) حداقل دو برابر خواهد بود؛ این در صورتی است که نیروی انسانی و تجهیزات یکسان است.

در روش صنعتی، نیازی به افزایش نیروی انسانی و یا تجهیزات نیست. بلکه با تغییر در ساختار و الگوریتم تولید با بهره گیری از روش های برنامه ریزی تولید و مهندسی صنعتی، می توان میزان تولید را به راحتی به ظرفیتی معادل دو برابر رساند.

۳) تاثیر هزینه ها در روش صنعتی تولید پوشاک

هر واحد تولیدی مشمول هزینه هایی مانند اجاره بهای سوله یا کارگاه، هزینه حامل های انرژی همچون گاز، برق، آب و غیره، مالیات، بیمه، تعمیرات، نگهداری و دستمزد نیروی انسانی است. این هزینه ها برای همه تولیدی ها و کارخانه ها بدون توجه به شیوه تولید ثابت است. اما با تغییر روش از سنتی به صنعتی میزان سود افزایش می یابد اما هزینه ها ثابت می مانند.

واحدهای تولیدی با به کارگیری الگوریتم تولید صنعتی، تمامی این هزینه ها را ثابت نگه داشته اما ظرفیت تولید را بهینه و حداقل دو برابر می کنند. به زبان ساده تر، قیمت و هزینه دوخت در واحدهای صنعتی که از علم روز و روش های صنعتی استفاده می کنند، به نصف کاهش پیدا می کند.

تغییر واحدهای سنتی به واحدهای صنعتی آری یا نه؟

بر اساس یک تحقیق عملی درباره واحدهایی که اقدام به تغییر ساختار کاری از سنتی به صنعتی کرده اند، نتایج حاصله شگفت آور بوده است. فرض کنید یک واحد تولیدی مانتو با بکارگیری ۳۰ نفر چرخکار می تواند روزانه ۱۵۰ عدد مانتو تولید کند. پس از اجرا و بکارگیری روش تولید صنعتی، این میزان تولید حداقل دو برابر، یعنی معادل ۳۰۰ عدد مانتو خواهد شد. اما در این بین هرینه ها تغییر نکرده، اجاره محل، سیستم روشنایی، گرمایش، سرمایش و غیره ثابت بوده و حتی چرخکارها نیز در ازای زمان کاری یکسان و گاها کمتر، همان میزان دریافتی را خواهند داشت. پس با اجرای این روش، روزانه ۱۵۰ عدد کار مازاد تولید می شود که برای تولید آن ها هزینه ای پرداخت نشده است.

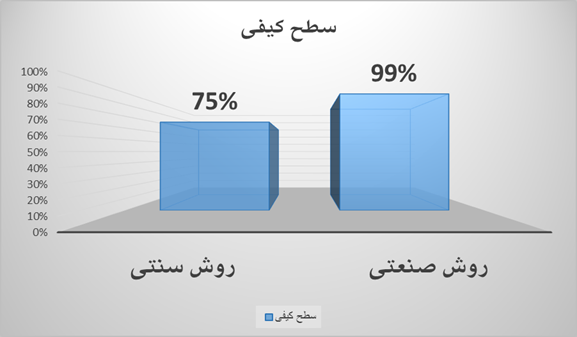

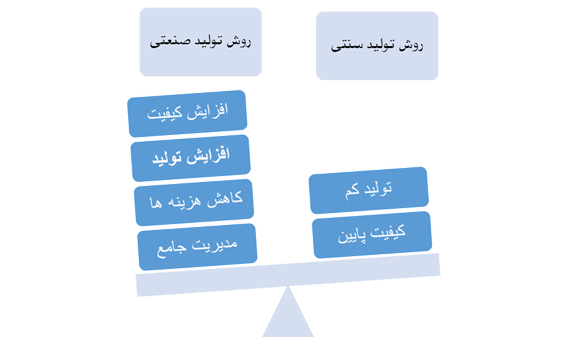

| مقایسه روش تولید سنتی و صنعتی | تعداد محصول تولید شده روزانه | هزینه تولید روزانه | تعداد نفرات | مدت زمان تولید | سطح کیفی |

| روش سنتی | ۱۵۰ | ۱۵۰۰۰۰۰ | ۳۰ | یک روز | ۷۵% |

| روش صنعتی | ۳۰۰ | ۱۵۰۰۰۰۰ | ۳۰ | یک روز | ۹۹% |

با این توضیحات می توان فهمید که چرا تولیدکننده ایرانی توان رقابت با تولیدکننده خارجی را ندارد و دلیل قیمت مناسب محصولات خارجی نسبت به تولیدات ایرانی چیست.

اصلی ترین موضوع در بازار رقابتی، دو فاکتور اصلی قیمت و کیفیت است که با ایجاد روند و رویکرد صنعتی شدن این مهم به سهولت قابل دسترسی برای تمام تولیدکنندگان ایرانی خواهد بود.

امتیازات روش صنعتی تولید پوشاک

از امتیازهای صنعتی شدن تولید پوشاک، بالا رفتن کیفیت تولیدات است. بالارفتن کیفیت تولید، بر اثر اجرا و به کارگیری این روش، و به دلیل تخصصی شدن هر یک از فرآیندهای تولید محقق می شود.

روش کار در تولید سنتی به این صورت است که دسته کار برش خورده به چرخکار داده می شود. چرخکار باید از ابتدا تا انتهای کار را تکمیل و به صورت محصول نهایی ارایه کند. در روش تولید صنعتی هر ایستگاه کاری و هر فرآیند تولید، پس از شناخت درجه مهارت چرخکارها به صورت تخصصی به یک یا چند نفر واگذار می شود و هر فرد به صورت تخصصی یک فعالیت را انجام می دهد.

از آنجا که گفته اند: کار نیکو کردن از پر کردن است، هر شخص در خصوص کار محوله، متخصص شده و آن را به نحو احسن، با بالاترین کیفیت و در کوتاه ترین زمان ممکن ( بر اثر تکرار ) انجام خواهد داد. به طور مثال شخصی که آستین کار را جا می رود، کار او در خط تولید، صرفا همین خواهد بود. در زمان استاندارد تعیین شده برای اجرای این روش تولید، هر نوع آستینی را که زیر دست او قرار دهید به دلیل کسب تجربه و مهارت بر اثر کثرت انجام این کار و تخصصی کار کردن، بدون ایراد و در کوتاه ترین و سریع ترین زمان ممکن انجام خواهد داد. با استفاده از تکنیک های مهندسی تولید، خط تولید به گونه ای چیده می شود که بیشترین بازده کاری حاصل شود.

در روش تولید سنتی در صورت بروز اشتباه در عملیات دوخت، ممکن است تا پایان کار و زمان تحویل دسته کار دوخته شده، متوجه بروز اشتباه نشوید. در صورت پدید آمدن مشکل، باید تعداد بالایی کار را اصلاح و دوباره کاری کرد که در برخی موارد امکان این کار وجود ندارد و کل کار از بین می رود. اما در روش تولید صنعتی با استفاده از یک ناظر کیفی که به صورت لحظه ای هر یک از ایستگاه های کاری را کنترل می کند، احتمال بروز اشتباه در هر ایستگاه به سمت صفر کاهش پیدا کرده و مشکل در ابتدای امر شناسایی و رفع می شود. با این وصف، هزینه دوباره کاری، بالا رفتن زمان نسبی تولید و افت کیفیت محصول از بین می رود.

بالا بردن کیفیت، کاهش هزینه دوخت حداقل به نصف بر اثر بهره وری بالا و به کارگیری ظرفیت دو چندان تولید در بازه زمانی یکسان، مقولاتی ضروری برای یک تولیدکننده موفق به منظور حضور در بازار رقابتی امروز هستند.

مزایای صنعتی شدن برای تولیدکنندگان و مزدی دوزان

این روش به تولیدکنندگانی که با مزدی دوزهای متعددی درگیر کار هستند، کمک می کند که:

- تمام نیاز تولید خود را در یک کارگاه فراهم کنند؛

- مشکلات کارکردی با چندین مزدی دوز را رفع کنند؛

- در صورت تولید در کارگاه خود، هزینه دوخت و زمان تولید را به نصف کاهش دهند؛

- در ارایه مدل ها سریع تر عمل کرده و از سایر رقبا پیشی بگیرند. این امر مزیت فوقالعاده ای در بازار رقابتی امروز است.

همچنین برای مزدی دوزانی که می خواهند با تولیدکنندگان بزرگ کار کنند سبب می شود که:

- تیراژ بسیار بالا را در کمترین زمان ممکن در کارگاه تولید کنند؛

- به دلیل امتیازات منحصر بفرد کارگاه آن ها، تولیدکنندگان به کارکردن با آن ها تمایل بیشتری داشته باشند.

اگر تصویری از خط مشی موفقیت برای واحدهای تولیدی پوشاک در ایران متصور شویم، با توجه به عوامل رقابتی و پیچیدگی های بازار، این امر باید قطعا از مسیر صنعتی شدن و تغییر الگوریتم کارکردی (در جهت بهینه کردن تولید و افزایش بهروری) صورت بگیرد.

صفر تا صدِ تولید پوشاک با روچی اسمارت

در بخشهای قبلی با بررسی مزایا و اهمیت صعنعتی شدنِ فرایند تولید با شما همراه بودیم. همانطور که گفته شد، هوشمندسازی و صنعتی کردنِ فرایند تولید لباس، میتواند برای شما مزایای زیادی را به همراه داشته باشد. به همین دلیل، روچی اسمارت در این حوزه به کمک شما آماده است.

روچی اسمارت یک پلتفرم هوشمند تولید پوشاک است و شما میتوانید صفر تا صد تولید پوشاکی را که میخواهید، در روچی اسمارت انجام دهید. توجه داشته باشید که شما با استفاده از روچی اسمارت از دغدغه مازاد تولید پوشاک و کیفیت محصولات رهایی پیدا خواهید کرد. برای دریافت اطلاعات بیشتر و بهرهمندی از خدمات روچی اسمارت، میتوانید روی تصویر زیر کلیک کنید:

مطالب زیر را حتما مطالعه کنید

3 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

اطلاعات جالب و کاملی بود

مشارکت و تعاونی تولیدی در ایران هنوز جا نیفتاده مثلا تمام تولیدیهای مجتمع پلاسکو یک خط رباتیک برش یا برش لیزری و دوخت فول اتومات ایتالیایی با سرمایه حدود ۱۵ میلیارد تومان را تحت یک مدیریت باسواد علمی تاسیس و تنها به تامین مواد اولیه طراحی ،بازاریابی و فروش بپردازند.

با سلام ممنون از سایت خوب شما