صفر تا 100 فرایند تولید پارچه به چه صورت است؟

صنعت نساجی به عنوان یکی از صنایع پویا و مهم شناخته میشود که تولید انواع پارچه و منسوجات پارچهای را برای پوشاک و سایر کاربردهای پارچهای فراهم میکند. شاید برای شما هم سوال باشد لباسی که به تن میکنیم چه فرایندی را پشت سر میگذارد تا تبدیل به پارچه و بعد لباس شود؟ در این صفحه قصد داریم به صورت کامل فرایند تولید پارچه را توضیح دهیم تا با تولید انواع پارچه از ابتدا تا انتها آشنا شوید.

فرایند تولید پارچه در یک نگاه

به صورت کلی میتوان گفت که صنعت نساجی و فرایند تولید پارچه سه مرحله کلی را پشت سر میگذارد. این مراحل شامل ریسندگی، بافندگی و تکمیل هستند. البته هرکدام از واحدهای ذکرشده پروسه طولانی و مهمی دارند که کیفیت در تمام جزئیات آنها اهمیت زیادی در کیفیت نهایی پارچه تولید شده دارد. همچنین دستگاهها و ماشین های مختلفی در تمامی فرایند تولید پارچه در مراحل مختلف به کار میرود که سرعت و کیفیت پارچه نهایی را تعیین میکند.

در واحد ریسندگی مواد خام و متریال اولیه برای تولید پارچه شامل پشم، ویسکوز، پلی استر، پنبه و سایر موارد مراحل متعددی را پشت سر میگذارند تا تبدیل به نخ شوند. در این مرحله تمام ناخالصیهایی که در مواد اولیه وجود دارد گرفته میشود و بعد نخ با کشش و تاب مناسب به مرحله دیگر یا واحد بافندگی ارسال میگردد.

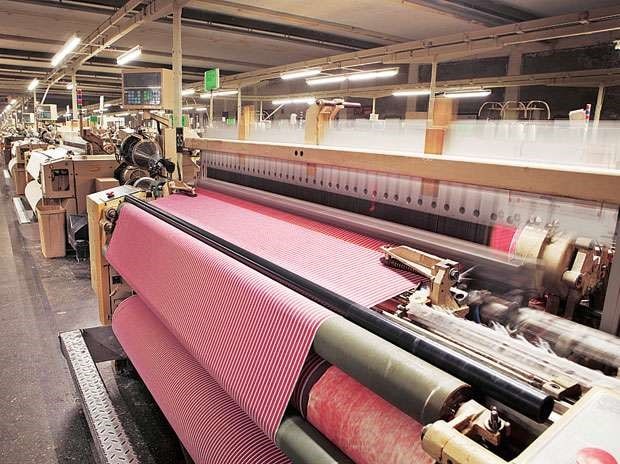

در واحد بافندگی تمامی نخها وارد دستگاه بافندگی میشوند و البته قبل از آن مقاومت تمام نخها سنجیده میشود و بعد از آنکه کیفیت نخ و مقاومت آنها تایید شد، توسط ماشینهای بافندگی پارچه مورد نظر تولید میشود. در نهایت پارچههای تولید شده باید فرایند تکمیل را پشت سر بگذارند. در این واحد تمامی پارچهها شسته میشوند و حذف آلودگیهای روی پارچه انجام میگیرد. علاوه بر آن چاپ طرحهای مختلف، پلیسه کردن پارچه، براق کردن پارچه و مواردی مانند اینها در واحد تکمیل انجام میگیرد. در ادامه تمامی این مراحل را با جزئیات کامل باهم بررسی میکنیم.

ریسندگی در فرایند تولید پارچه

اولین مرحلهای که در فرایند تولید پارچه باید انجام بگیرد ریسندگی پارچه است. درواقع در این مرحله ساخت نخ با استفاده از الیاف نساجی با متریالهای مختلف مانند الیاف طبیعی پنبه، ابریشم، پشم یا الیاف مصنوعی مانند آکریلیک، ویسکوز و پلی استر انجام میگیرد.

روشهای ریسندگی به چه صورت است؟

برای تبدیل الیاف و متریال طبیعی و مصنوعی دو روش ریسندگی حلقهای و ریسندگی اپن اند استفاده میشود. ریسندگی حلقهای در فرایند تولید پارچه جین تا سال ۱۹۷۰ استفاده میشد اما به تدریج روش ریسندگی اپن اند جایگزین ریسندگی حلقهای شد. البته زمان کوتاهی نگذشت که تقاضا برای ریسندگی حلفهای بازهم رونق گرفت و در فرایند تولید پارچه این روش به کار گرفته شد.

به هر صورت تفاوتی نمیکند که در فرایند تولید پارچه از روش ریسندگی حلقهای یا روش اپن اند استفاده شود به هر حال فرایند هرکدام از آنها شباهت زیادی به هم دارند و آماده سازی و ریسندگی واقعی را پشت سر میگذارند.

مرحله آماده سازی الیاف در ریسندگی

در فرایند آماده سازی تمامی الیاف در کنار همدیگر قرار میگیرند تا بتوان یک نخ باکیفیت، محکم و بادوام به دست آورد. در این مرحله تمامی این نخها و الیاف به همدیگر تابیده میشوند تا بتوان یک نخ محکم ایجاد کرد. بعد از این مرحله تمامی الیاف با هم مخلوط و تمیز میشوند. همچنین بعد از آن دانههای باقیمانده به صورت کامل از الیاف تابیده شده جدا میشود تا الیاف کاملاً یکدست باشند و برای تولید نخ کیفیت کافی را داشته باشند.

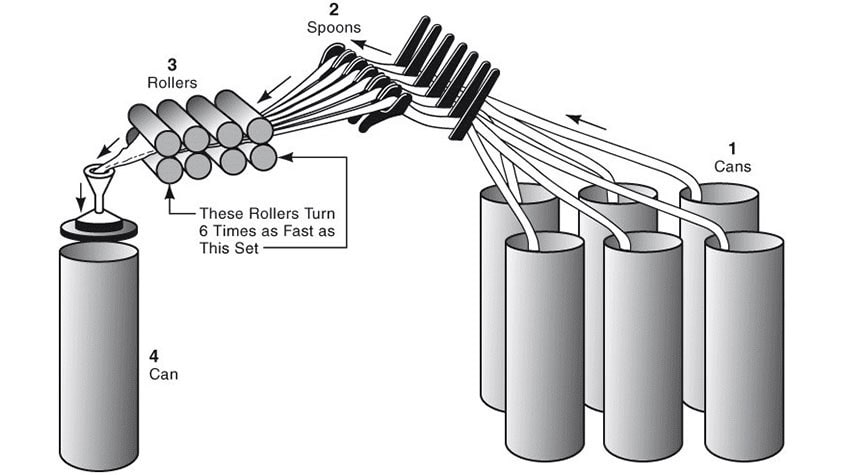

مرحله آماده سازی هنوز هم ادامه دارد. در این مرحله باید تمامی الیاف وارد یک دستگاه به نام ماشین کاردینگ شوند. این ماشین با سرعتهای متفاوت تنظیم میشود و فعالیت اصلی آن موازی سازی تمام الیاف در کنار هم است تا یک طناب ضخیم و کرکی شکل به نام فیتیله از آنها تهیه شود. بعد از آنکه فیتیله تهیه شد، مرحله آمادهسازی به پایان رسیده و وارد مرحله ریسندگی واقعی میشویم.

فرایند تولید پارچه در مرحله ریسندگی واقعی

بعد از آماده سازی الیفا، ریسندگی واقعی یا فرایند پیچش آغاز میشود که شکل متفاوتی به الیاف میدهد. در این مرحله الیاف به نوبت به هم پیچیده میشوند و به دور هم تابانیده میشوند تا استحکام کافی را برای تولید نخ پیدا کنند. همانطور که در بالا ذکر شد ریسندگی واقعی دارای دو روش متفاوت شامل ریسندگی حلقهای و ریسندگی اپن اند است.

در ریسندگی حلقهای فیتیلههای نخ تولید شده وارد دستگاهی به نام ماشین نیم تاب میشوند تا پیچشهای نخ در آنها صورت بگیرد. بعد از آن نخها باید وارد دستگاه دیگری به نام سیستم کشش بشوند تا در نهایت به شکل یک نوار نازک پیچیده شوند.

ممکن است فرایند تولید پارچه با استفاده از روش ریسندگی اپن اند انجام بگیرد. در این روش نیازی به دستگاه ماشین نیم تاب و سیستم کشش نیست؛ اما تمامی نخها و فیتیلهها در مجاورت هوا قرار میگیرند و بعد از آن وارد یک همزن چرخشی میشوند تا الیاف به شکل رشتههای نازک در بیاید.

مزایا و معایب روشهای ریسندگی واقعی

هرکدام از روشهای ریسندگی حلقهای و اپن اند که برای تولید نخ به کار میروند مزایا و معایب مختص به خود را دارند. به طور مثال فرایند تولید پارچه با استفاده از ریسندگی حلقهای این امکان را فراهم میکند تا نخی بادوام، با کیفیت و نرم تولید شود. در اصل ماشینهای ریسندگی نیم تاب و سیستم کشش که در فرایند ریسندگی حلقه ای به کار میروند باعث ایجاد سطحی نامنظم در نخهای نیم تاب طبیعی میشوند. اما این روش در کنار مزایای مختلف خود، مراحل تولید بیشتری دارد که باعث میشود روش گرانتری در ریسندگی محسوب شود.

در مقابل روش اپن اند سرعت بسیار بیشتری تا ۱۰ برابر نسبت به ریسندگی حلقهای دارد. به همین دلیل فرایند تولید پارچه را ارزانتر میکند؛ اما در مقابل تولید پارچه با استفاده از روش اپن اند فاقد ویژگیهای ارزشمند نخ ریسیده شده است و نخ تولیدی از آن ظرافت، صافی و استحکام روش قبلی را ندارد. به هر صورت تفاوتی نمیکند که چه روشی برای رسندگی استفاده شود. درهر حال فرایند ریسندگی مراحل زیر را طی میکند.

مطلب تکمیل کننده: ریسندگی چیست

معرفی روش های مدرن ریسندگی الیاف

معرفی روش ریسندگی ایرجت (Air jet)

مخلوط کردن الیاف برای تولید نخ

اولین گام برای تولید نخ در فرایند تولید پارچه، آماده کردن مواد اولیه است که با ماشین آلات خاصی انجام میگیرد. بعد از آن مواد اولیه باهم ترکیب میشوند تا کاملا یکنواخت و همگن باشند. در این مرحله از فلرایند تولید پارچه تمامی ناخالصیهای موجود در الیاف حذف میشود.

موازی سازی الیاف با ماشین کارتینگ

وقتی الیاف آماده شده، ماشین کارتینگ عملیات موازی سازی تمامی الیاف را انجام میدهد. در این مرحله یک لایه متراکم و ضخیم به دست میآید که برای تولید نخ از آن استفاده میشود.

تبدیل الیاف به نیمچه نخ

لایه ضخیم به دست آمده در مرحله بعدی باید شانه شود و به چند قسمت مساوئی تقسیم شود. در این مرحله نیز ماشین نیمچه نخ کاربرد دارد که فرایند کشش و تاب دادن لایه ضخیم را انجام میدهد و آن را آرام آرام تبدیل به نخ میکند.

مرحله بویین چینی در فرایند تولید پارچه

در این مرحله نخهای تولید شده روی ماسوره پیچیده شده و به هم گره زده میشوند تا شکلی شبیه به بویین در پیدا کنند. این مرحله اهمیت زیادی در کیفیت نهایی نخ تولید شده در فرایند تولید پارچه دارد. در اینجا باید نخهای نازک و بی کیفیت جدا شوند که کارگران باید آن را به صورت دستی و با دقت انجام دهند. البته ممکن است از دستگاه و ماشینهای اتوماتیک برای این کار کمک گرفته شود.

بخاردهی، رنگرزی و آماده سازی نخ

زمانی که نخها مراحل مختلف را پشت سر گذاشته و آماده شدند، باید در دستگاه اتوکلاو حرارت قوی دریافت کنند تا فرایند استریل کردن آنها انجام شود. با بخاردهی کمک میکند که پیچشش ایجاد شده روی نخها بهصورت دائمی و ثابت شود. بعد از آن رنگرزی نخ بر اساس نیاز بازار انجام میگیرد. همچنین نخها به صورت قرقره بسته بندی شده و به بازار مصرف ارسال میشوند.

مطلب تکمیل کننده: معرفی و کاربرد انواع رنگ ها در نساجی

مرحله بافندگی در فرایند تولید پارچه

پس از مرحله ریسندگی نوبت به بافندگی پارچه میرسد. در این مرحله دو دسته نخ تار و پود به روشهای مختلف و توسط دستگاههای پیشرفته در هم تنیده میشوند. به عبارتی دیگر فرایند تولید پارچه در مرحله بافندگی در اثر تداخل نخهای تار و پود با یکدیگر انجام میگیرد. رشتههای طولی یا تارها و رشتههای عرضی یا پودها با روشهای بافت در هم تنیده شده و پارچه بافته میشود. البته روشهایی که برای بافت پارچه در دستگاه بافندگی وجود دارد چند مدل مختلف است.

فرایند تولید پارچه به روش تار و پودی

این روش مرسومترین روشدر فرایند تولید پارچه است که دو رشته نخ از دو جهت متفاوت به هم تنیده میشوند و طول و عرض پارچه را تشکیل میدهند. معمولا زمانی که از این روش در تولید پارچه استفاده میشود، پارچه استحکام خوبی دارد. همچنین این روش برای تولید پارچههایی مانند ساتن، تترون، فاستونی، مانتویی سیلیکات، پیراهنی چهارخانه، شلواری و… کاربرد دارد.

فرایند تولید پارچه به روش کشباف

بافت حلقوی یا کشباف در اصل از خمیده کردن یک بخش از نخ و اتصال آن به سایر نخها پیش میرود. این روش که با استفاده از دستگاههای بافندگی انجام میشوند فرایندی شبیه به بافت لباس با میل بافنتی دستی دارد. نخ از حلقه های متوالی تشکیل شده حرکگت میکند و به رج بعدی منتقل میشود. این روش بافت باعث ایجاد حالت کشسانی در پارچه میشود و به همین دلیل برای بافت پارچههای کشی مانند پارچه ورزشی، ریون و … کاربرد دارد.

فرایند تولید پارچه بدون بافت

شاید این روش به نظر غیرممکن برسد؛ اما جالب است بدانید که نمد بافی سنتی با همین روش انجام میگیرد. در اصل برای تولید پارچه بدون بافت، خبری از اتصال تارها و پودها یا بافت کشی نیست. بلکه تمام الیاف به صورت مستقیم و با کمک روشهای مکانیکی یا شیمیایی به هم متصل میشودن و البته استحکام خوبی هم دارند.

تمامی روشهای بافندگی با استفاده از دستگاههای بافندگی مخصوصی انجام میگیرد که در ادامه با آنها آشنا میشویم.

سیستمهای بافندگی

به صورت کلی دو نوع سیستم اولیه و ثانویه در فرایند تولید پارچه و بافندگی کاربرد دارد. همچنین سیستمهای کمکی هم در فرایند بافت کاربرد دارند. در سیستم اولیه بافندگی از تشکیل دهانه، پودگذاری و دفتین زدن استفاده میشود. اما در روش ثانویه متفاوت است و سیستمهای تغذیه تار به ماشین بافندگی، تیکآپ یا برداشت مایع توسط پارچه در ماشین و انتخاب پود به کار میروند. سیستمهای کمکی مواردی مانند سیستم مراقبت تار، محافظ تار، سیستم مراقبت پود و ذخیره مجدد پود هستند که کیفیت بافت را تا حد زیادی افزایش میدهند. در ادامه با هرکدام از این سیستمها بیشتر آشنا میشویم.

سیستم اولیه تشکیل دهانه

در فرایند تولید پارچه، سیستم اولیه بافندگی، وظیفه جدا کردن رشتههای تار را بر اساس الگوی تعیین شده بر عهده دارد. همچنین پودگذاری رج جدید را قبل از دفتین زدن انجام میدهد. برای توضیح بیشتر میتوانید این سیستم را چیزی شبیه به بافت فرش در نظر بگیرید. در هر رج باید پودهای جدید در جای مناسب و بر اساس طرح نعیین شده بافته شود. همچنین تارهای مشخصی انتخاب میشوند که پود در همان قسمت قرار بگیرد و بعد از آن عملیات دفتین زدن انجام میشود. در سیستم اولیه هم صفحهای از تارها و نخهای پود بالا و پایین میروند و به فضای ایجاد شده بین دو صفحه تار و پود دهانه نخ تار گفته میشود.

البته سیستم اولیه تشکیل دهانه به دو شکل دهانه باز، نیمه باز و دهانه بسته وجود دارد که هرکدام عملکردی جداگانهای دارند. در سیستم دهانه باز فقط یک رشته تار حرکت میکند ؛ اما در سیستم نیمه باز خط دهانه نخ تار در رشتهها برای پودگذاری بعدی ثابت هستند و فاصله کمتری را طی میکنند و بعد از آن دوباره صعودی میشوند. درنهایت در سیستم دهانه بسته همهیرشتههای تار بعد از پودگذاری به سطح مشخصی از صفحه آورده میشوند.

سیستم اولیه پودگذاری و دفتین زدن در بافندگی

در فرایند تولید پارچه در مرحله بعد از تشکیل دهانه و انتخاب تار، نوبت به پودگذاری در بافندگی میرسد. به این صورت که بعد از تشکیل دهانه نخ تار، پودگذاری بر اساس طرح مشخص شده انجام میشود. درنهایت بعد از انتخاب تار و پودگذاری نوبت به دفتین زدن است تا نخهای پود به شکل مناسب سر جای خود قرار بگیرند و استحکام بیشتری پیدا کنند.

سیستم ثانویه در فرایند بافندگی

بعت از سپری شدن سیستم اولیه در بافندگی، نوبت به سیستم ثانویه میرسد که چندین مرحله شامل کنترل تار به روش مثبت و منفی دارد. در اصل وظیفه سیستم ثانویه کنترل تار این است که تمام تارها را از نظر برخورداری از کشش مناسب بررسی کند که در حالت مثبت، مکانیسم کنترل چرخش قرقره روی دستگاه بافندگی یا ماشینهای شکلدهی پارچه انجام میشود که قرقره در آن بهصورت مکانیکی متحرک میشود. اما در حالت کنترل تار منفی، مکانیسم کنترل چرخش قرقره روی یدستگاه بافندگی یا ماشینهای شکلدهی پارچه است که قرقره آن در اطراف پود مخالف نیروی اعمال شده به قرقره کشیده میشود.

نحوه عملکرد سیستم های کمکی در فرایند تولید پارچه

برای بالا بردن کیفیت بافت در فرایند تولید پارچه باید سیستمهخای کمکی در کنار سیستم اولیه و ثانویه فعال باشند. البته وجود این سیستمها ضروری نیست؛ اما در بالا بردن کیفیت بافت تاثیر بسیار زیادی دارند. در اصل سیستم کمکی با اجزای مختلف خود باعث میشود که نخ در فرایند بافندگی از آسیب دور بماند و کیفیت آن حفظ شود. به طور مثال مکانیسم محافظ تار این امکان را فراهم میکند که از آسیب شدید به رشتههای تار، سیمهای شانه و ماکو جلوگیری شود.

همچنین سیستم مراقبت پود با متوقف کردن دستگاه بافندگی در هنگام پاره شدن رشته پود یا فرسوده شدن آن به کار میرود. در رعین حال به جلوگیری از ترکخوردگی پارچه کمک میکند. سیستم کمکی مراقبت تار نیز با هدف مراقبت تار کار میکند و در هنگام شکسته شدن نخ تار عملیات دستگاه بافندگی را متوقف میکند.

مرحله تکمیل در فرایند تولید پارچه

بعد از اینکه مراحل ریسندگی و بافندگی در فرایند تولید پارچه به پایان رسید، مرحله نهایی کار یعنی فرایند تکمیل آغاز میشود. در حال حاضر تفکر خلاق با تکنولوژیهای روز همراه شده تا عرصه را برای تولید پارچههای جدید فراهم کند و به همین دلیل تنوع و گستردگی زیادی در تولید پارچهها ایجاد میشود. در اصل عملیات تکمیلی در فرایند تولید پارچه به مجموعه تکنیکهایی گفته میشود که خصوصیات جدیدی به آن پارچه اضافه میکند. به طور مثال پلیسه کردن پارچه، ضد چین و چروک کردن، ضد لکه یا اضافه کردن پوشش ضد آب در عملیات تکمیلی انجام میشود. در ادامه با برخی از عملیات تکمیل که در فرایند تولید پارچه کاربرد زیادی دارند آشنا میشویم.

پلیسه کردن پارچه

یکی از قدیمیترین تکنیکهای تکمیلی که در انواع پارچهها کاربرد زیادی دارد و در ابتدا توسط یونانیها و مصریها اجرا شد پلیسه کردن است. به صورت کلی برای پلیسه کردن پارچه بیشتر از نخهایی استفاده میشود که حدود ۶۵ درصد آن را الیاف مصنوعی و ۳۵ درصد آن را الیاف طبیعی تشکیل داده باشد تا بتوان شکل بهتری به پارچه پلیسه شده داد. پارچههای پلیسه شده بیشتر برای لباسهای زنانه به کار میروند و طرح و برش عمودی روی لباس ایجاد میکنند و به دلیل طرح متفاوتی که دارند برای پارچههایی مانند حریر و ساتن کاربرد بیشتری دارند.

ترانسفر کردن پارچه

یکی دیگر از روشهای جالب در مرحله تکمیل فرایند تولید پارچه با چاپ ترانسفر است. این روش ابتدا در سال ۱۹۶۰ توسط سیبا گایگی ارائه شد و طرح مورد نظر با استفاده از رنگهای روغنی و براق روی کاغذ کشیده میشد. بعد از آن با قرار دادن پارچه بین دو برگه از کاغذ طرحدار و ایجاد فشار و حرارت روی آن پارچه طرحدار میشد.

در حال حاضر نیز در فرایند تولید پارچه در مرحله تکمیل از چاپ ترانسفر استفاده میشود. البته این چاپ بیشتر برای پارچههای میکروفایبر که دارای سطح نرم و صاف هستند بهتر عمل میکند و زیبایی بیشتری دارد.

برجسته سازی سطح پارچه

یکی دیگر از روشهایی که در فرایند تولیدپارچه و در مرحله تکمیل استفاده میشود برجستهسازی سطح پارچه است. این تکنیک به روشهای مختلفی انجام میگیرد و قصد از انجام آن ایجاد سطوح برجسته و غیرمعمول روی پارچه است. البته برجسته سازی سطح پارچه بیشتر برای لباسهای ورزشی، مد و تزیینات داخلی کاربرد دارد. همچنین چاپ لوگو برندهای تولید کننده لباس و پارچه با استفاده از برجسته سازی انجام میگیرد.

موادی که در برجستهسازی سطح پارچه استفاده میشوند از متریال مقاوم، ضد آب و انعطاف پذیر هستند که در طول زمان کیفیت خود را از دست ندهند. همچنین ممکن است که برجستهسازی پارچه با روشهای دیگری مانند به کارگیری لیزر، رودوزی و روشهای دیگر انجام شود. علاوه بر آن برخی از محلولهای شیمیایی هم باعث ایجاد تغییراتی در سطح پارچه میشود و تمام یا قسمتی از آن را برجسته میکند.

چاپ دیجیتال

در گذشته برای چاپ پارچه از روشهای مکانیکی استفاده میشد که محدودیت در استفاده از رنگ داشت و سرعت کم آن باعث کاهش سرعت تولید پارچه و چاپ آن میشد .اما امروزه با کمک تکنولوژی و تکامل رایانه امکان تولید پارچه در صنعت نساجی با استفاده از چاپ دیجیتال وجود دارد. در تکنیک چاپ دیجیتال طرحهای مختلف روی تیشرت، لباسهای متفاوت و سایر پارچههایی که در صنعت نساجی استفاده میشوند فراهم است.

ازجمله ویژگیهای منحصر به فرد چاپ دیجیتال عدم محدودیت رنگها و عدم محدودیت طرحها در چاپ است. این موضوع باعث میشود که فرایند تولید پارچه کیفیت بهتری پیدا کند و تنوع بالاتری در آن ایجاد شود. با استفاده از روشهای پیشرفته در صنعت نساجی میتوان پارچههایی با ظاهر متفاوت، زیبا، کارآمد و هنرمندانه خلق کرد. همچنین ترکیب تکنولوژی و خلاقیت در فرایند تولید پارچه در مرحله تکمیل این امکان را برای طراحان لباس ایجاد میکند که بتوانند لباسهایی متفاوت و زیبا برای فصلهای مختلف سال طراحی و تولید کنند.

مرحله شستشو و تمیز کردن

بعد از آمکه فرایند بافندگی به پایان رسید باید پارچه تولید شده شسته شود و تثبیت رنگ روی آن انجام بگیرد.

بررسی کیفیت نهایی

مرحله بازرسی و ارزیابی کیفیت نیز در مرحله تکمیل انجام میگیرد. در این مرحله قبل از عرضه پارچه به بازار باید پارچه بررسی شود که از استاندارهای لازم برخوردار است یا خیر؟

ارسال به بازار

بعد از پایان یافتن تمامی این مراحل پارچه تولید شده با کیفیت مطلوب و رنگ مناسب با طرحهای متناسب با سلیقه بازار بسته بندی شده و آماده توزیع در بازار مصرف میشود.

درنهایت اینکه

در این صفحه فرایند تولید پارچه را از ابتدا تا انتها بررسی کردیم. البته موارد ذکرشده به صورت کلی هستند و با توجه به نوع الیافی که در تولید نخ و پارچه استفاده میشود، ممکن است فرایند تولید پارچه متفاوت باشد. به طور مثال برای تولید پارچه ای مصنوعی مانند پارچه اسپان بسیاری از موادری که ذکر شد یا دستگاههای ریسندگی و بافندگی کاربرد ندارند و روشها و سیستمهای دیگری استفاده میشود.

دیدگاهتان را بنویسید